故宫院刊 | 吴寒筠 刘 长 邓亿娜 肖达顺 崔 鹏 崔剑锋:明代广东仿龙泉青瓷研究 ——以白马窑、余里窑为例

广东仿龙泉窑兴起于明代初期,兴盛于明中期龙泉窑衰落时,主要是为了填补龙泉窑衰落导致的青瓷市场短缺并谋求相应的经济效益,尤其是针对海外市场。此类窑主要分布在广东东江流域的中上游,这里瓷土矿资源丰富,燃料充足 。同时,明代广州港的崛起推动了广东外销瓷业的发展 。因此,在市场广阔、原料充足、贸易渠道通畅的条件下,广东仿龙泉青瓷得以在世界范围畅销。

余里窑与白马窑是广东仿龙泉窑的典范。余里窑位于粤东北地区的梅州,产品在东南亚、东亚等地区有被发现。广东省文物考古研究院等单位曾开展发掘工作 ,认为其年代为明弘治到嘉靖。白马窑位于珠江三角洲与粤东过渡地区的惠州,为明代粤东沿海规模较大的瓷器生产中心,产品在海南、东南亚、西亚、阿曼索哈等地区均有发现 ,20世纪60年代曾广亿曾在粤东沿海调查并发掘 ,近年广东省文物考古研究院等单位也开展了详细的发掘工作 ,认为其年代为明代空白期至万历时期。

关于广东仿龙泉青瓷的技术来源,学术界莫衷一是。沈岳明 认为龙泉窑工转移到广东,带来核心制瓷技术;肖达顺 、李合等 、Wang, M.等 认为是沿袭龙泉窑的传统并具有广东当地的特色;孟原召 、邓宏文 认为可能和福建有关;此外,Zhu, T. Q.等 、张余等 、吴寒筠等 也曾对余里窑或白马窑青瓷单独进行科技分析。为进一步厘清广东仿龙泉青瓷的技术特征与来源,笔者对白马窑、余里窑青瓷展开了全面的分析测试和研究,并将其与元明时期龙泉青瓷进行对比。

一 材料与方法

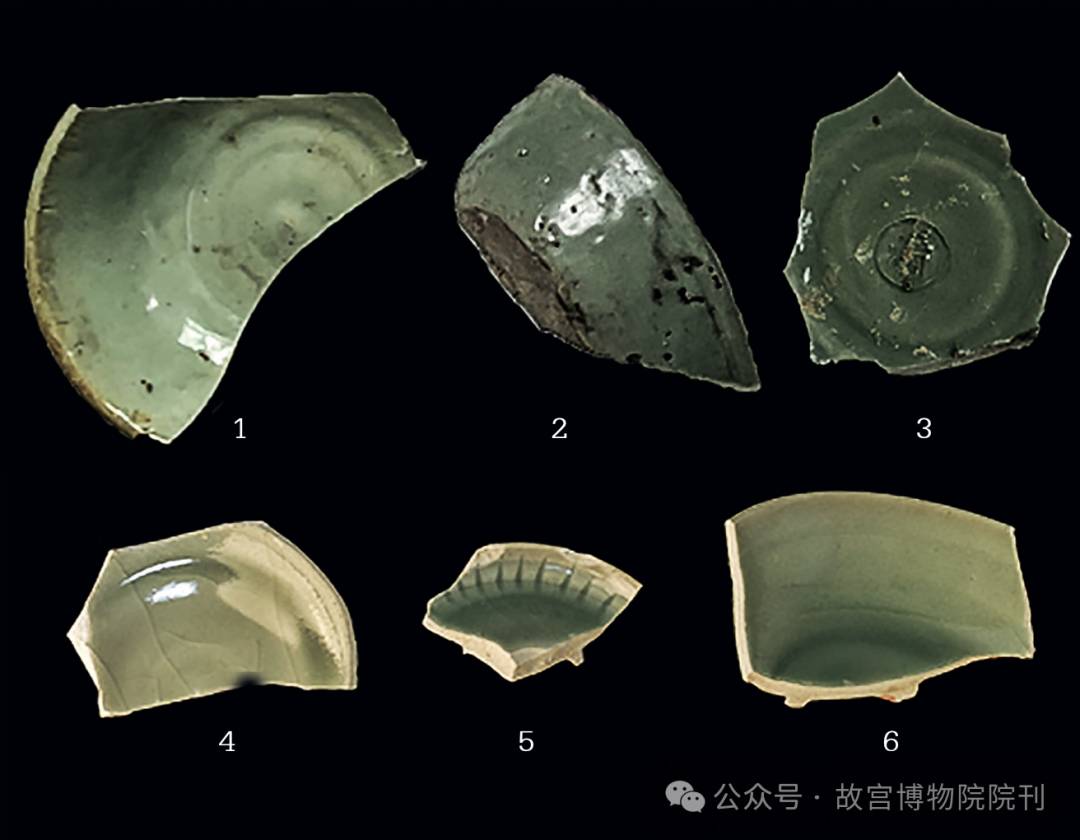

本研究选取来自广东仿龙泉窑白马窑 和余里窑青瓷样品近100件,部分样品照片见〔图一〕。分析方法包括:

图一 部分样品照片

1. 白马窑碗YDB14 白马窑出土

2. 白马窑碗FST17 白马窑出土

3. 白马窑碗YDB32 白马窑出土

4. 余里窑碗2013DYTN1E23B∶405余里窑出土 大埔县博物馆藏

5. 余里窑碟2013DYTN1E1HT∶168余里窑出土 大埔县博物馆藏

6. 余里窑碗2013DYBC∶831 余里窑出土 大埔县博物馆藏

1. 运用能量色散X射线荧光光谱仪(型号是Horiba XGT7000, Japan)测试,主要测试参数为:1.2mm光斑直径,30 kV光管电压,0.029mA光管电流,100 s采集时间,死时间控制在30%左右。利用该方法检测胎与釉的化学组成,研究不同窑址胎釉配方特征。

2. 运用超景深体视显微镜(Keyence VHX-600E, Japan)进行较低倍数的观察。再使用HITACHI TM3030超景深台式电子显微镜及BRUKER Quantac70能谱仪(SEM-EDS)进一步分析,实验条件为:SEM测试模式选用低真空,加热电压为15Kv,测试时间以能谱仪成分显示稳定为准,时间控制在70s左右。利用两台显微镜对釉层进行微观形貌观察及微区成分分析,具体了解不同窑址样品釉层的显微结构,揭示不同窑址的施釉工艺。

3. 运用光学热膨胀仪DIL806,位移分辨率50nm,温度分辨率0.1℃,不通保护气,炉内温度为室温至1400℃,升温速率7K/min。利用该方法对胎体进行了烧成温度测定,进一步了解不同窑址窑炉形制的特征,揭示不同窑址的烧成工艺。

二 分析检测结果

(一)化学组成分析

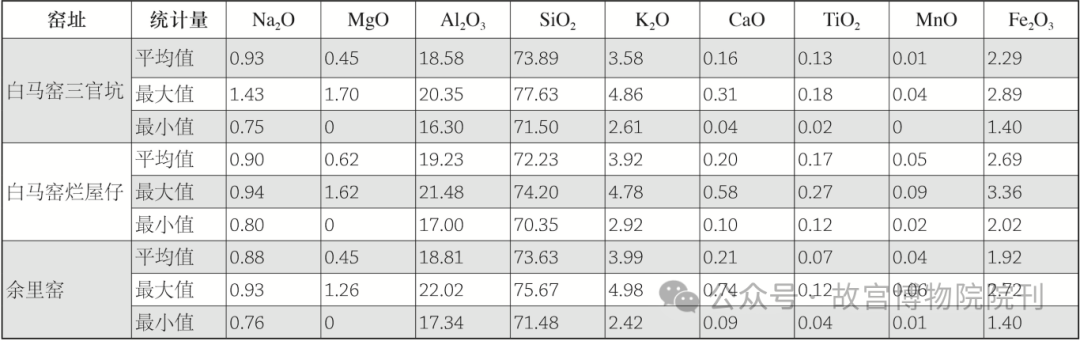

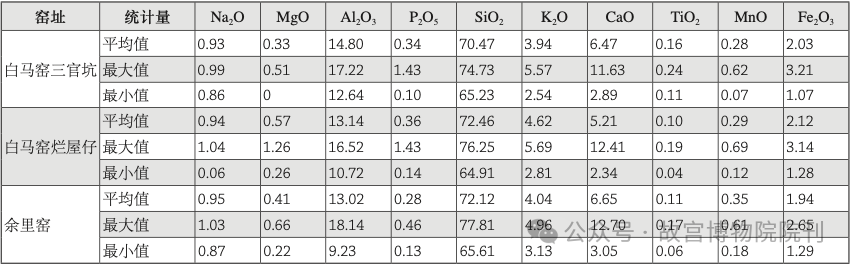

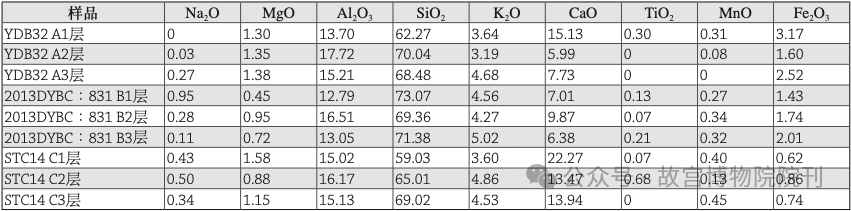

胎的分析检测结果见[表一],釉的分析检测结果见[表二]。由此可见,白马窑与余里窑胎中Al2O3含量为19%左右,SiO2含量为73%左右,K2O含量为4%左右。说明白马窑 与余里窑 胎料均使用单一瓷石配方。釉中CaO含量范围在2%-13%,波动较大,K2O含量在4%左右。

表一 胎EDXRF化学组成分析结果 (单位:wt%)

表二 釉EDXRF化学组成分析结果 (单位:wt%)

(二)釉层显微结构

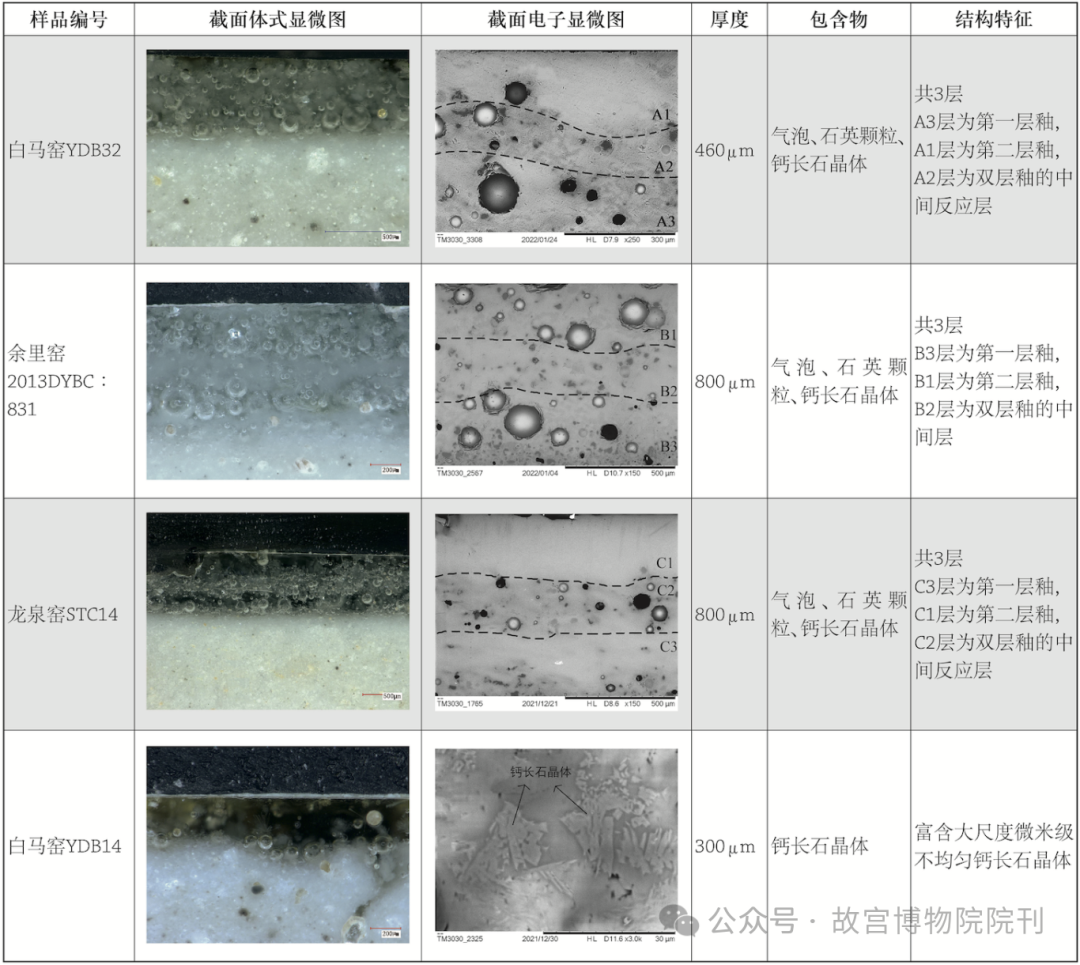

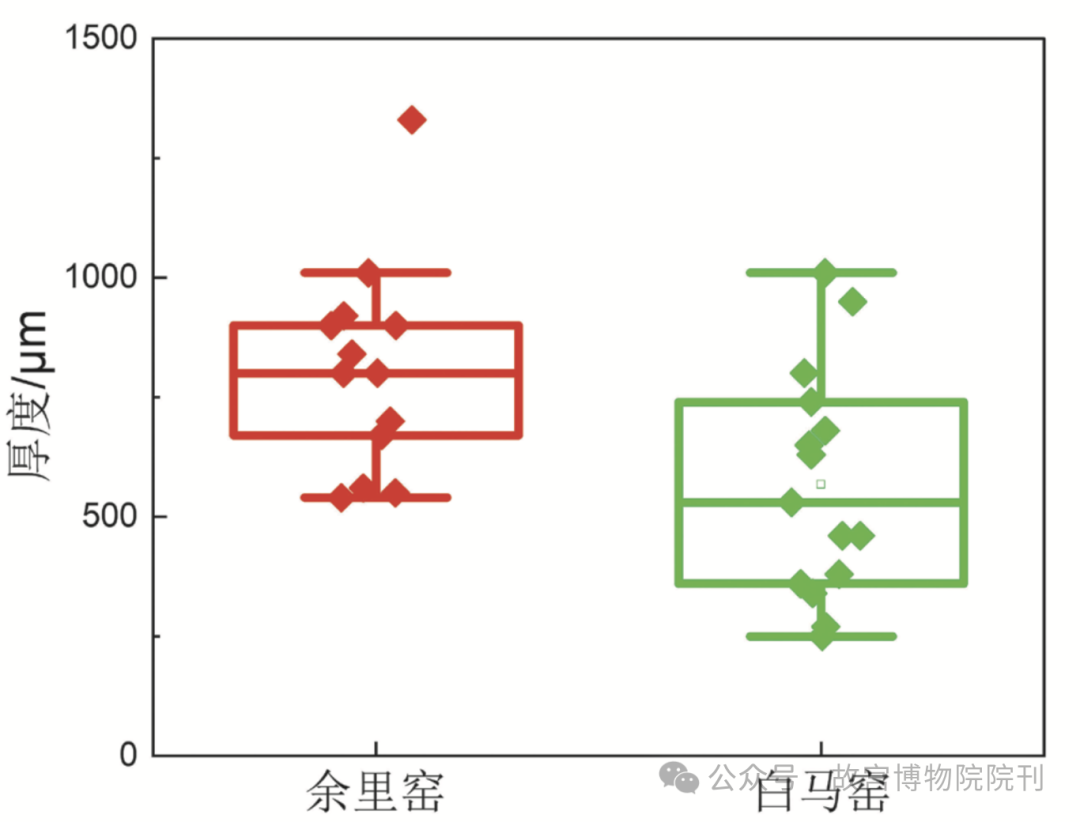

显微结构分析结果显示,白马窑与余里窑样品均以乳浊厚釉为主要特征,釉层中都含有大量气泡、石英颗粒、钙长石晶体,这与龙泉窑是相似的 。但白马窑也有部分薄釉,釉层厚度范围在250-1000μm。而余里窑基本为厚釉,釉层厚度范围在500-1000μm。部分典型釉显微结构信息见[表三],相应微区成分分析检测结果详见[表四]。由此可见,白马窑与余里窑釉都可分为上层(第二层釉)、中层(中间层)、下层(第一层釉)共三层。龙泉釉也具备同样的特征,此处采用STC14样品作为对比分析。两层釉化学组成的差异可能使得两者中间存在尤其明显的反应层,如白马窑YDB32和龙泉窑STC14。这种釉中多层结构的存在证实了广东仿龙泉窑和龙泉窑均使用双层釉(多次上釉)的工艺增厚釉层。

表三 釉层显微结构具体信息

表四 微区化学组成分析检测结果 (单位:wt%)

除此之外,我们在白马窑样品中还发现了相对透亮的薄釉。这类釉富含大尺度微米级不均匀钙长石晶体,如白马窑YDB14,厚度仅为300μm。

(三)烧成温度检测

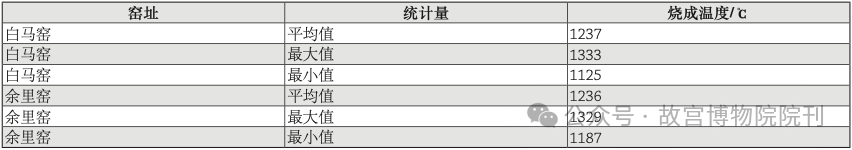

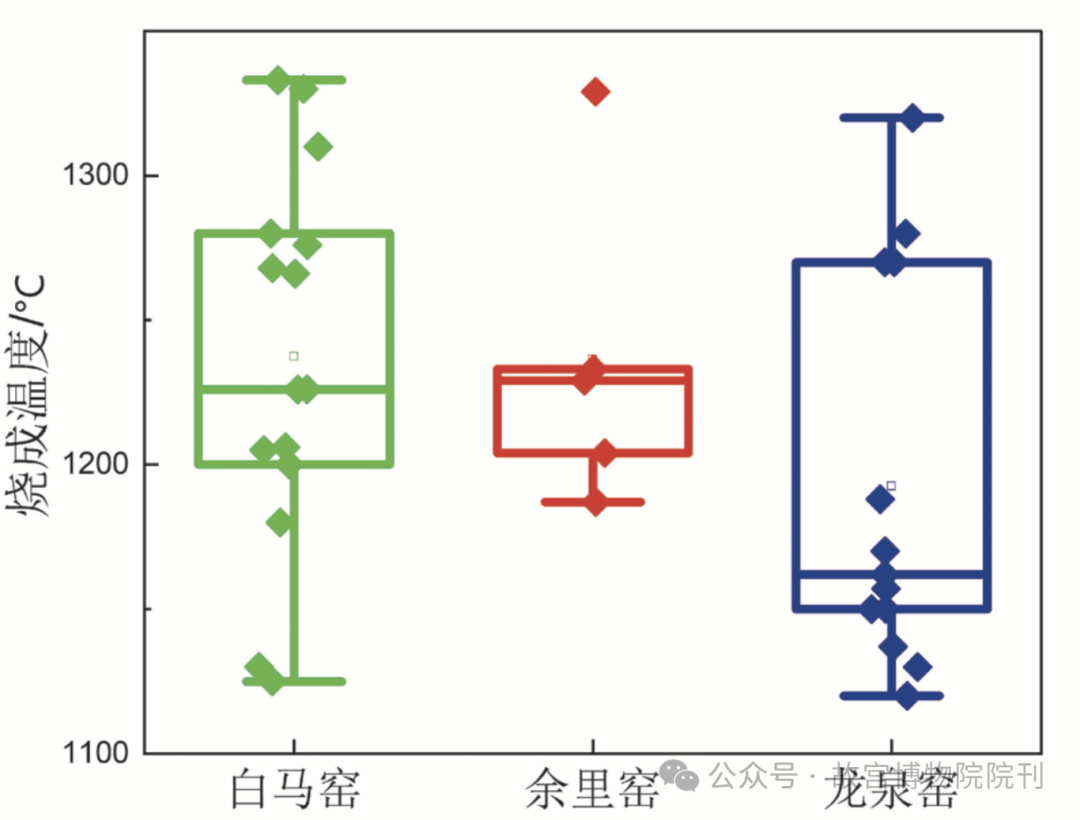

我们依据重烧热膨胀曲线拐点法 ,同时参考瓷胎元素组成 判定胎体的烧成温度,结果见[表五]。可见白马窑与余里窑样品的烧成温度平均值一致,最大值均超过1300℃。

表五 样品烧成温度

三 讨论

(一)胎釉配方

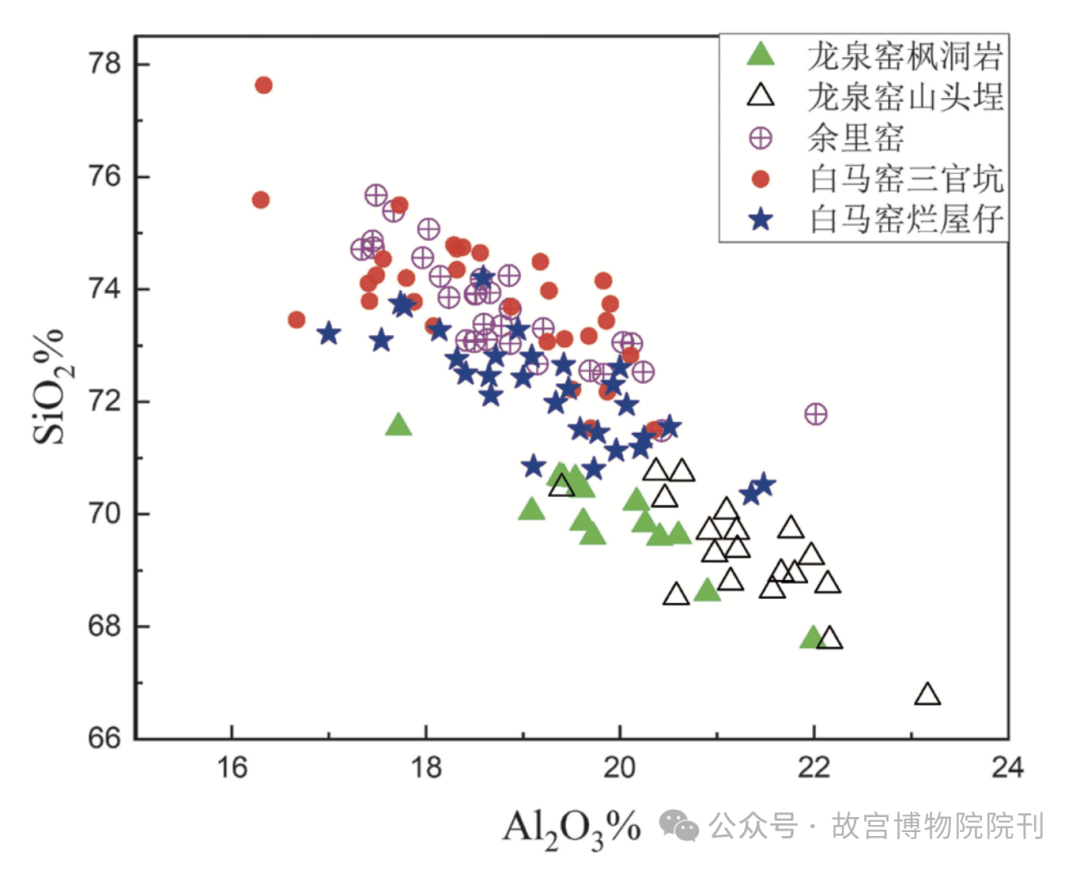

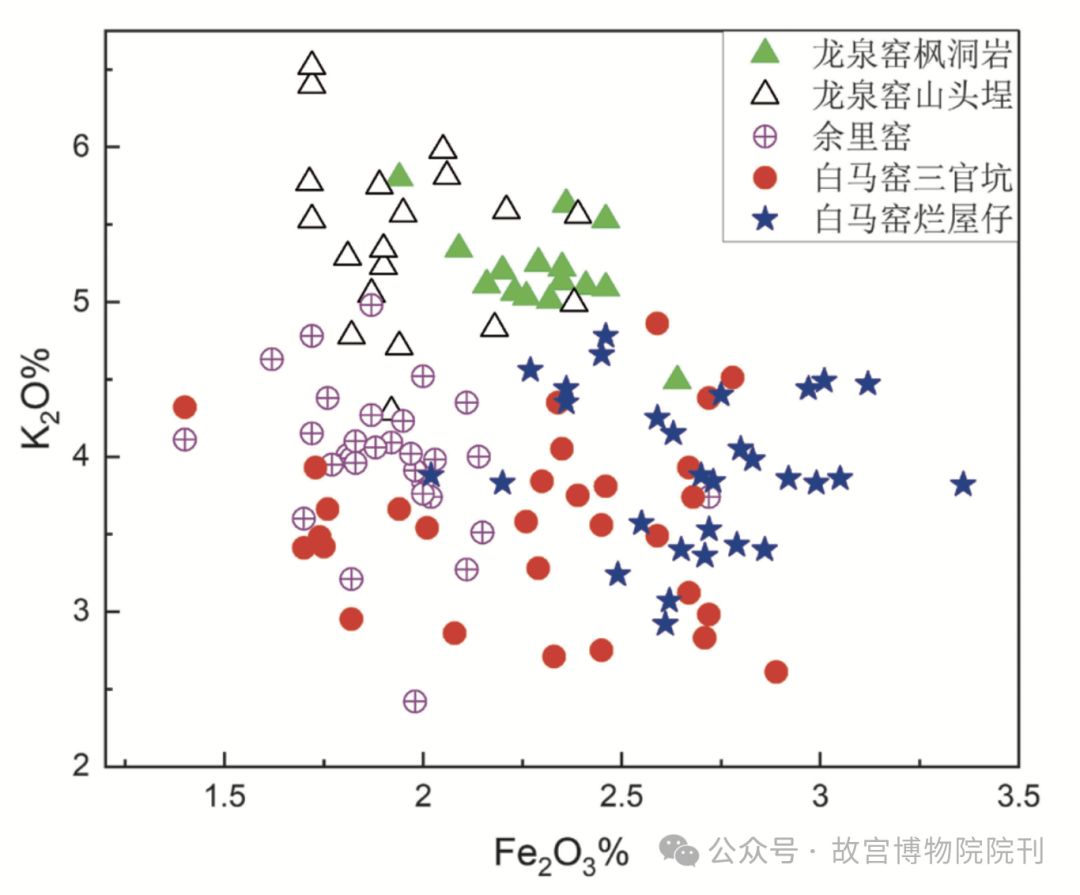

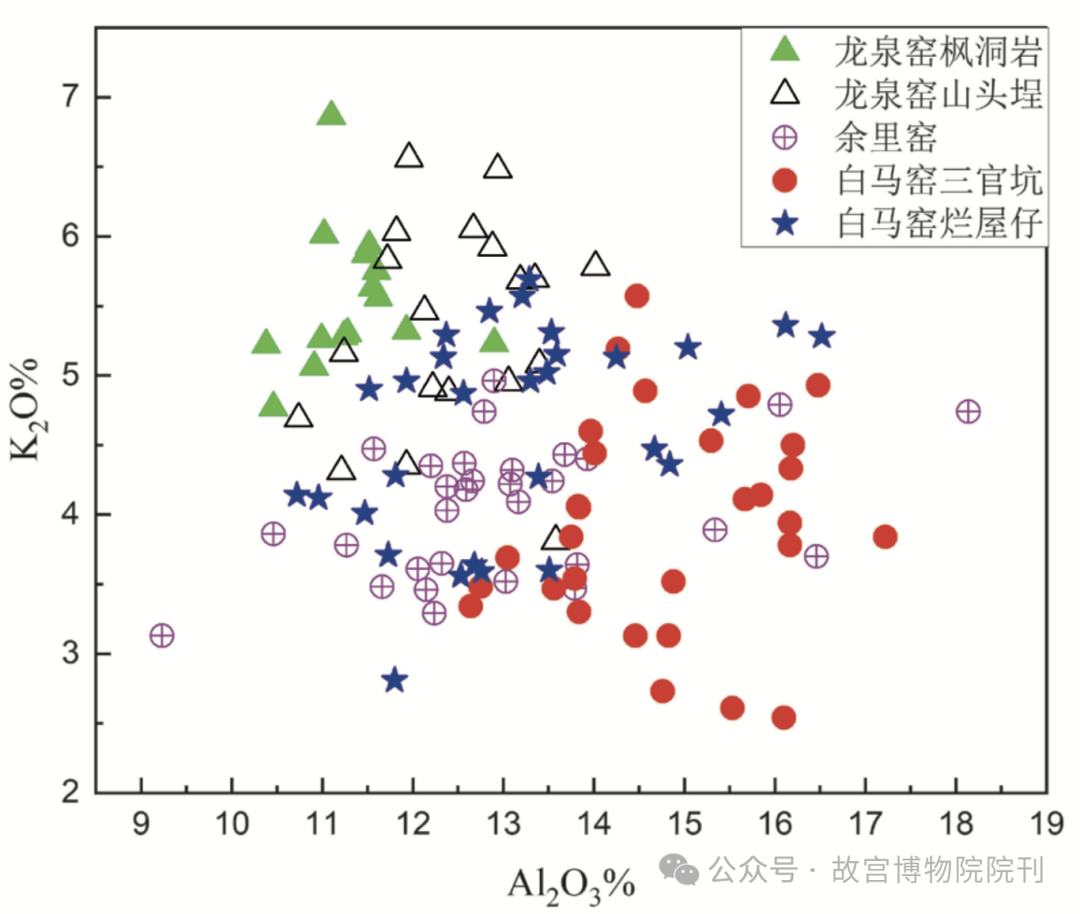

胎的分析结果显示广东仿龙泉窑使用单一瓷石配方,与龙泉窑 情况相似,都属于南方制瓷传统 。瓷石母岩的研究显示,两个地区瓷石不同会导致化学组成上的差异 。如〔图二,图三〕所示,广东仿龙泉窑样品分布重合度较高,而与龙泉窑区别明显。具体表现为广东仿龙泉窑胎Al2O3、K2O含量比龙泉窑低,SiO2含量比龙泉窑高,Fe2O3含量变化范围比龙泉窑大。

图二 胎Al2O3-SiO2散点图

图三 胎Fe2O3-K2O散点图

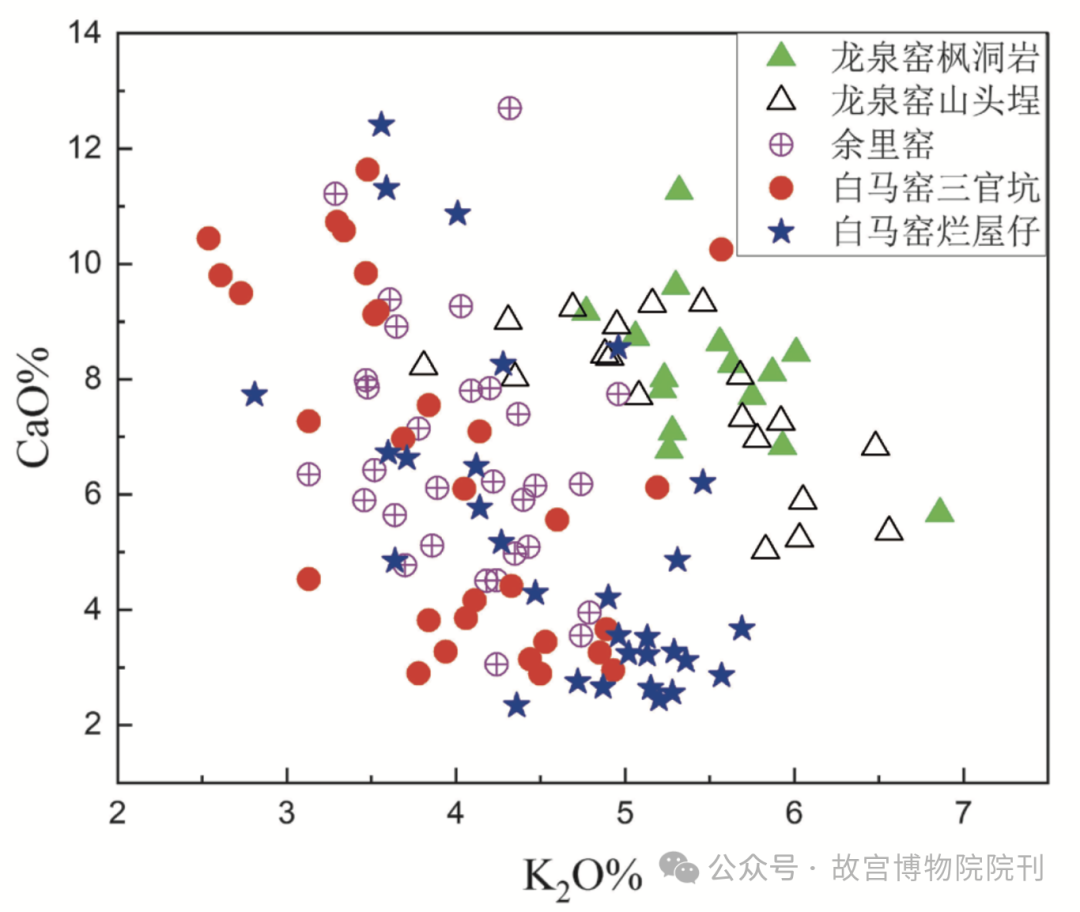

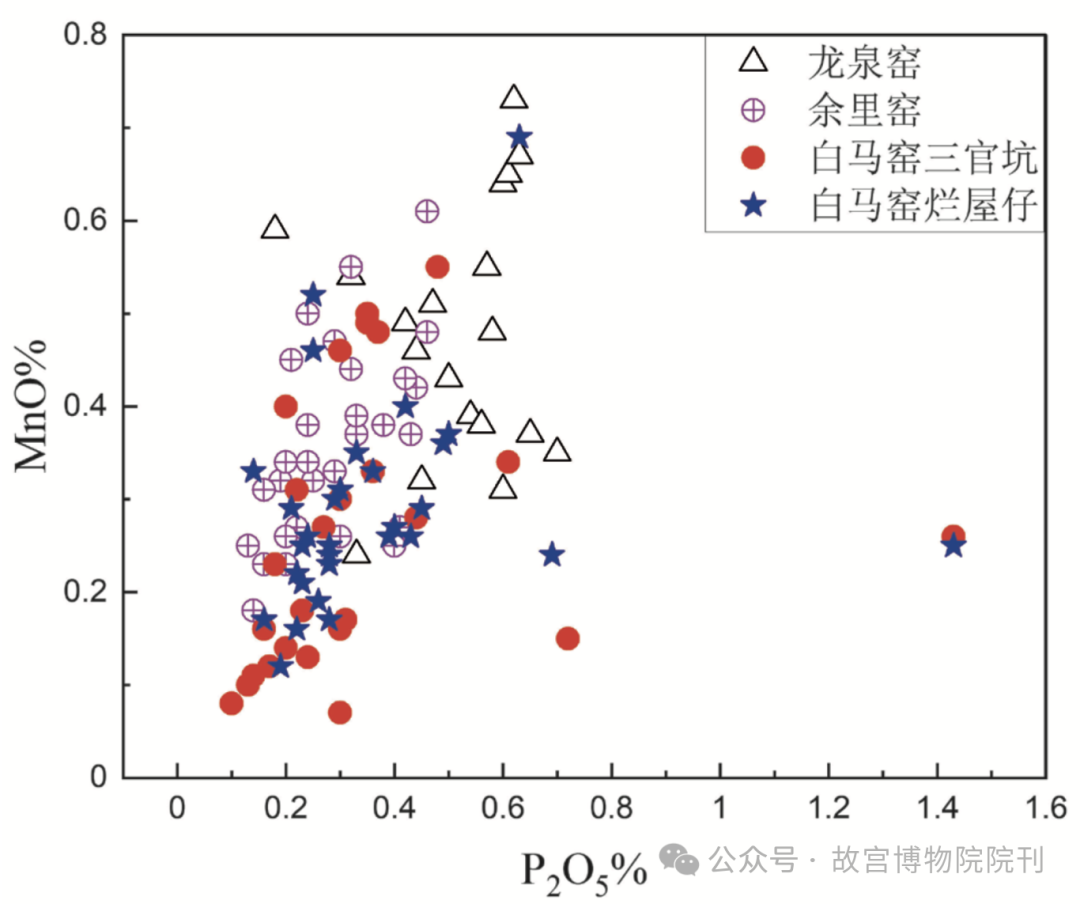

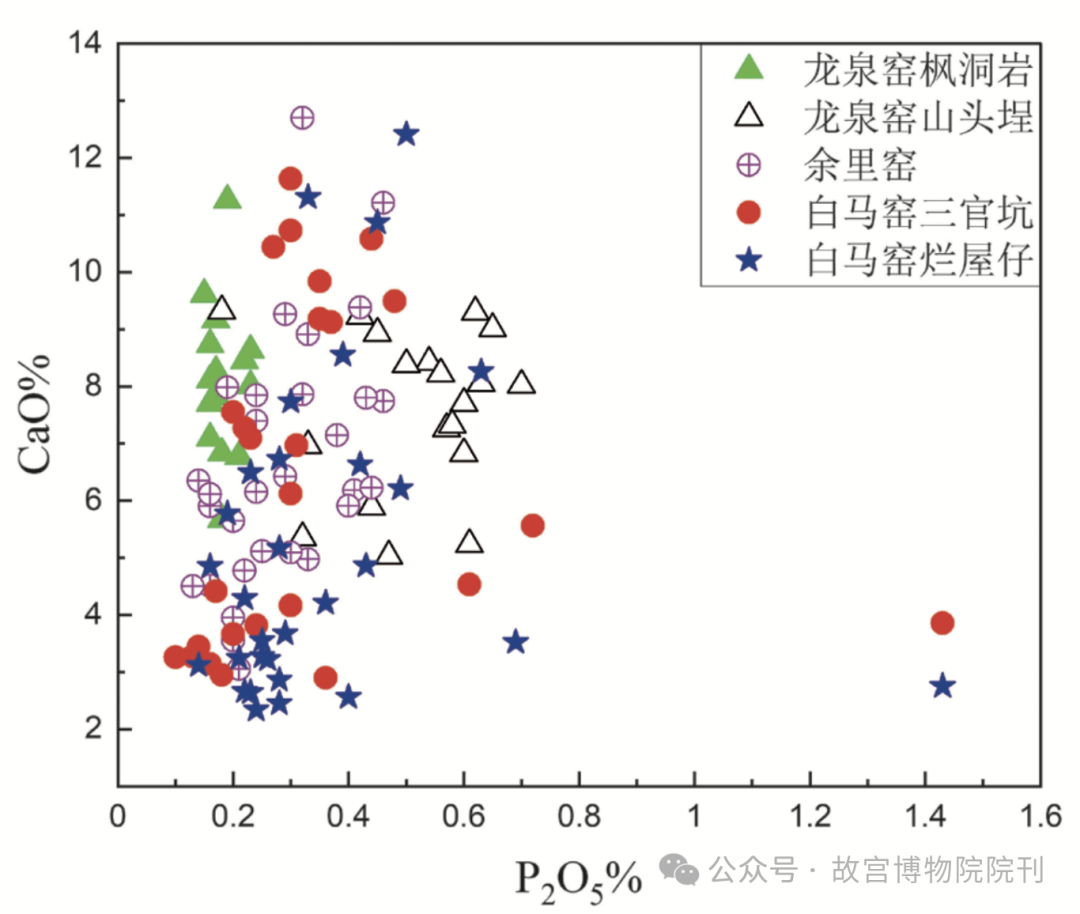

釉的分析结果显示,所有样品釉中CaO与K2O均呈现一定反比关系〔图四〕,说明两者来源不同。通常来说,CaO主要来自灰类原料,而K2O主要来自黏土类原料 。如〔图五,图六〕所示,广东仿龙泉窑与龙泉窑釉的P2O5与MnO、P2O5与CaO含量均呈现一定正比关系,因此釉料的配制都采用了草木灰 。结合〔图四〕,广东仿龙泉窑釉 CaO含量波动范围显著大于龙泉窑,K2O含量则比龙泉窑低。广东仿龙泉窑釉中CaO含量不稳定,应当与其使用草木灰配釉有关,草木灰的化学组成具有不稳定性 。相比之下龙泉窑对于配方量的控制更加严格,应当与其使用组成更稳定的釉灰配釉有关 。龙泉窑使用釉灰配釉可见于明代文献《菽园杂记》:“泥则取于窑之近地,其他处皆不及,油则取诸山中,蓄木叶烧炼成灰,并白石末澄取细者,合而为油。”

图四 釉K2O-CaO散点图

图五 釉P2O5-MnO散点图

图六 釉P2O5-CaO散点图

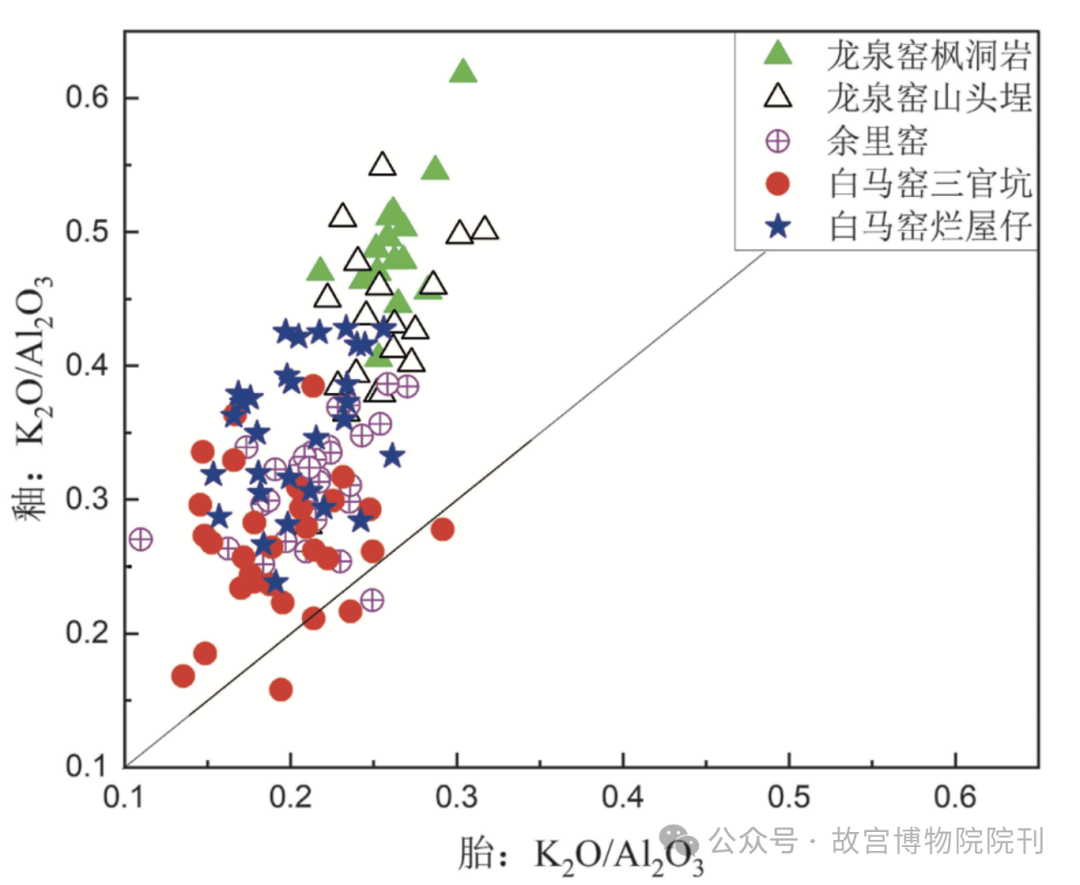

〔图七〕为所有样品胎与釉的K2O与Al2O3比例关系图,由其可见数据点基本都位于1∶1线上方,说明相较于胎体,配釉使用了K2O含量更高而Al2O3更低的物质,这表明釉料使用的瓷石可能风化程度低于制胎瓷石。这与景德镇使用瓷石制胎,而使用未风化或浅风化的瓷石,即釉石制釉 的情况类似。〔图七〕还显示,龙泉窑样品的数据点均位于广东仿龙泉窑样品上方,说明龙泉窑釉的K2O含量高于广东仿龙泉窑,Al2O3含量则更低,这在釉的Al2O3与K2O关系中也有直观体现〔图八〕,这表明龙泉窑制釉瓷石的风化程度可能比广东仿龙泉窑更低。而龙泉窑的样品均明显偏离1∶1线(详见〔图七〕)则说明其配釉时可能还另外引入了K2O含量更高的物质,增加釉的高温黏度,加强釉的乳浊效果。

图七 胎釉K2O与Al2O3比例图

图八 釉Al2O3-K2O散点图

综上所示,广东仿龙泉窑和龙泉窑配釉使用的瓷石风化程度都低于各自的制胎瓷石。两者本质的区别在于广东仿龙泉窑使用草木灰配釉,而龙泉窑则更加先进地使用釉灰配釉。

(二)烧成工艺

我们将测试得到的广东仿龙泉窑胎体烧成温度与丁银忠等人 对元明时期龙泉窑胎体烧成温度的测试结果进行对比得到〔图九〕,可见白马窑与余里窑胎体的平均烧成温度在1230℃左右,远高于元明时期龙泉窑胎体平均烧成温度1160℃。并且广东仿龙泉窑胎体有相当一部分烧成温度超过1300℃。结合考古资料,龙泉窑使用窑温相对较低的龙窑 ,而白马窑 和余里窑 使用窑温能超过1300℃的分室龙窑,尤其是白马窑还使用馒头窑 烧制青瓷,这是广东地区的传统特点 ,也可能与福建有关 。

图九 胎体烧成温度箱点图

(三)施釉工艺

根据釉层显微结构分析,广东仿龙泉窑以乳浊厚釉为主要特征,使用双层釉(多次上釉)工艺增加釉层厚度。乳浊机理是通过降低烧成温度使釉中除玻璃相以外还存在气泡、石英颗粒、钙长石析晶等大量其他物相,造成光线透不过釉层而得到乳浊效果 。这与龙泉窑是相似的 ,这是广东仿龙泉青瓷外观与龙泉青瓷相似的本质原因。

不同的是,笔者发现余里窑釉层普遍偏厚,而白马窑还存在部分薄釉。如〔图十〕所示,余里窑釉层厚度都在500µm以上,而白马窑还存在部分500µm以下的薄釉,这类薄釉相对透亮(如[表三]中白马窑YDB14)。结合前文具有明显双层釉(多次上釉)工艺痕迹的样品,余里窑2013DYBC∶831釉层厚达800µm,而白马窑YDB32釉层厚度却只有460µm,属于薄釉。由于多次上釉工艺是乳浊厚釉出现的基础 ,古代窑工多次上釉的目的往往是为了增厚釉层。这表明白马窑并不只追求乳浊“厚釉”,也刻意烧制一些乳浊效果不佳的“薄釉”。

图十 釉层厚度箱点图

四 结论

笔者以白马窑与余里窑为例,研究了明代广东仿龙泉窑的胎釉配方、烧成工艺、施釉工艺。结果表明广东仿龙泉窑制胎使用单一瓷石配方,与龙泉窑同为南方制瓷传统。广东仿龙泉窑和龙泉窑配釉使用的瓷石风化程度都低于各自的制胎瓷石,但前者使用草木灰而后者使用更加先进的釉灰。从烧成工艺的角度而言,广东仿龙泉窑使用的是当地流行的分室龙窑与馒头窑,这与龙泉窑使用龙窑的情况是不同的。广东仿龙泉青瓷以乳浊厚釉为主要特征,使用双层釉(多次上釉)工艺增加釉层厚度,釉中含有大量气泡、石英颗粒、钙长石晶体。这是其与龙泉青瓷外观相似的本质原因。

综上所述,广东仿龙泉窑以因地制宜的原则使用当地的制瓷原料与技术,通过模仿龙泉窑的施釉工艺即多次上釉增加釉层厚度来达到与龙泉青瓷外观相似的效果。由此与龙泉窑竞争并占据一定的市场份额,并且在龙泉窑衰落之后取而代之,通过填补市场上龙泉青瓷的空白以谋求短暂的经济效益。