古代硫化锌矿焙烧技术复原研究

结合目前传统工艺调查和田野考古发掘与调查情况来看,中国古代火法炼锌技术主要是基于氧化锌矿石的冶炼。世界上最早掌握炼锌技术的国家为印度,大约1000年前在印度的Zawar遗址就开始了锌的蒸馏冶炼。考古证据表明,古代印度Zawar遗址锌冶炼所用矿石主要为硫化矿,但相关冶炼遗物中检测到的硫含量非常低,表明矿石在冶炼之前应该经过了充分的焙烧。但是,从现有文献来看,考古学家在考古调查与发掘过程中至今尚未发现任何适合焙烧的窑炉遗迹与焙烧遗物。

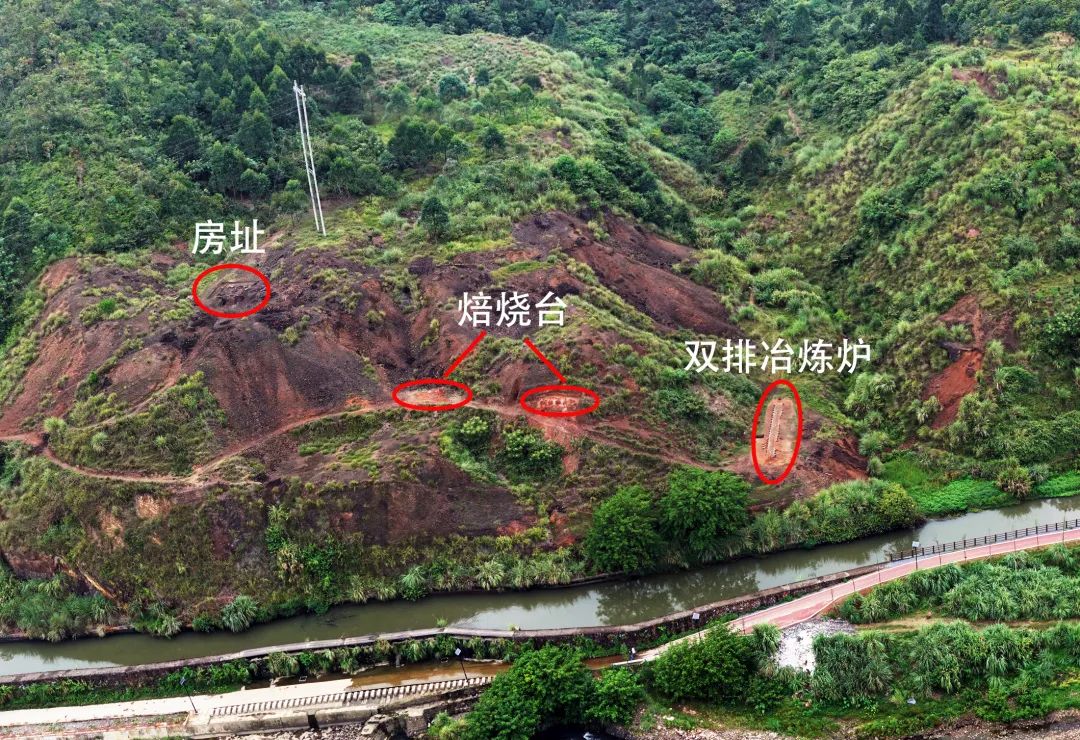

湖南桂阳陡岭下遗址(图一)的发掘过程中,除发现有焙烧炉外,还于房址中发现有当时留下来的一筐红褐色的矿砂(图二)。经实验室分析发现,该矿砂为硫化锌矿焙烧后的产物,为锌焙砂。这些重要的考古实物资料,在一定程度上补充和丰富了古代炼锌技术的研究内容,尤其是硫化锌矿焙烧技术的研究,对于研究古代炼锌技术的发展与传播具有极其重要的意义。

图一 陡岭下遗址全貌

图二 陡岭下遗址出土锌焙砂

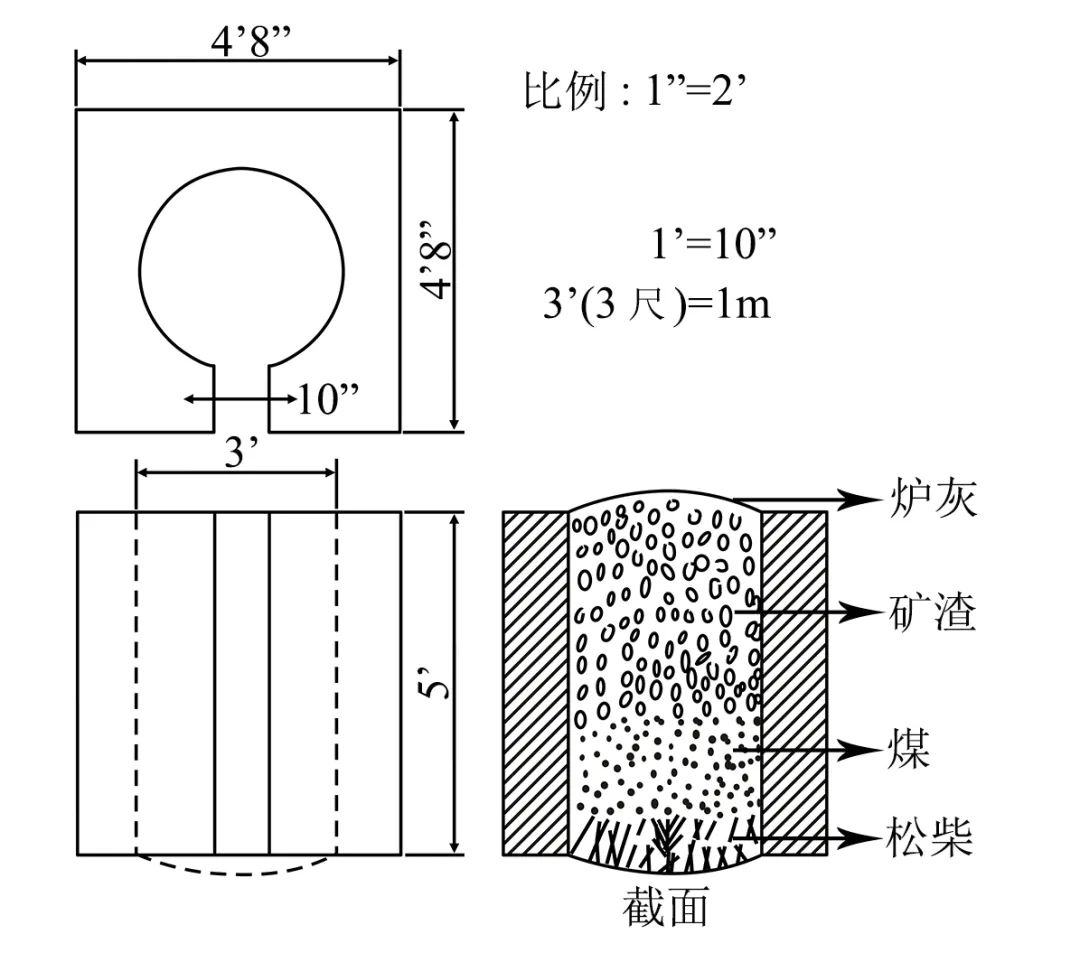

关于硫化锌矿的焙烧方法及过程,在湖南常宁松柏土法白铅炼厂的相关记录资料里面有记载。湖南松柏土法白铅炼厂开办于清光绪三十一年(1905年),开办之初所招工人即来自桂阳州,其冶炼技术与桂阳明清时期的锌冶炼技术应是一脉相承。1930年刊登于《矿业周报》上的《恢复松柏土法白铅炼厂计量书》中对松柏炼锌厂焙烧炉的结构、形制及焙烧过程有着简单的描述,并附有焙烧炉结构及装炉方法示意图(图三)。从描述可知,松柏炼锌厂所使用的焙烧炉与陡岭下遗址发现的焙烧炉在形制上较为相近,均为圆形土炉。据文献记载,装炉方式为,先在炉底铺一层松柴,然后将煤块和锌砂交替叠装,直到炉子装满为止。值得注意的是,为了控制炉温,不至于因炉温过高导致锌损失,点火煅烧前,工人在炉顶铺盖一层灰末,并用土砖封住炉门。煅烧7天后,取出锌砂捶碎,再按照之前的方法重烧两次,整个焙烧过程共耗时21天。从描述情况来看,整个焙烧过程应该是在较低的温度和较长的焙烧时间的条件下进行的。

图三 20世纪30年代湖南常宁松柏土法白铅炼厂焙烧炉示意图

为了重建桂阳清代硫化锌矿的焙烧技术,综合运用多种材料表征方法和手段,对陡岭下遗址发现的与焙烧相关的遗迹(焙烧炉)遗物(锌焙砂)进行系统的分析研究,从而了解焙烧前矿石的种类、焙烧过程和焙烧条件等。在此基础上结合实验室模拟焙烧实验、文献记载和现代冶金物理化学知识,重建桂阳清代硫化锌矿的焙烧技术。

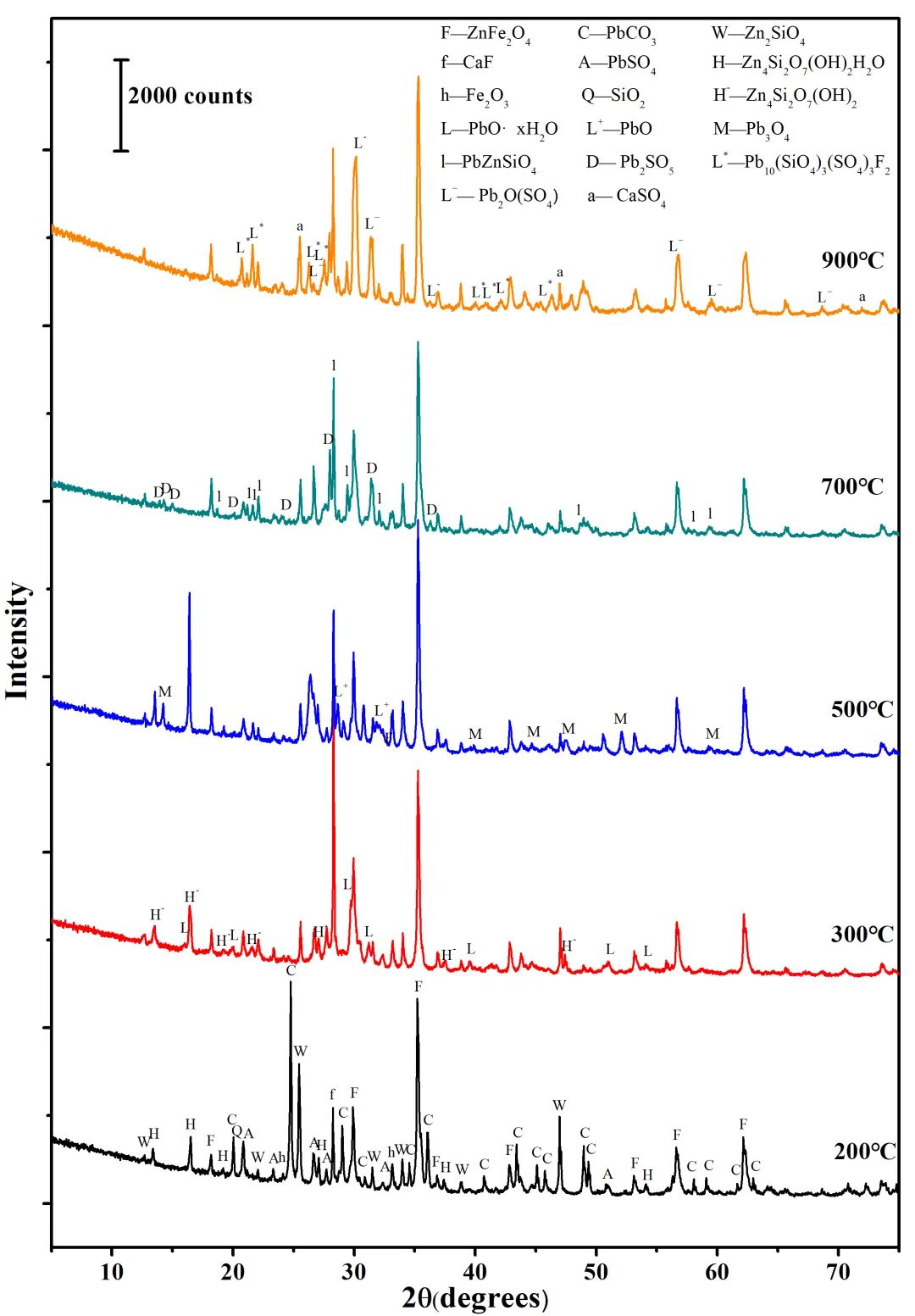

首先,采用X射线荧光光谱(WDXRF)仪和X射线衍射(XRD)仪表征焙烧炉所取样品的化学成分和主要物相组成,通过焙烧炉炉壁和炉灰中的残留物,了解焙烧过程中形成的主要产物。综合焙烧炉炉壁和炉灰样品分析情况来看,所焙烧的矿石中应同时包含有较高含量的铁、锌和铅,且伴生有一定量的含砷矿物。焙烧产物中应以铁酸锌、硅酸锌、赤铁矿、硫酸铅等主要含锌、铁和铅的氧化物及硫酸盐矿物为主。

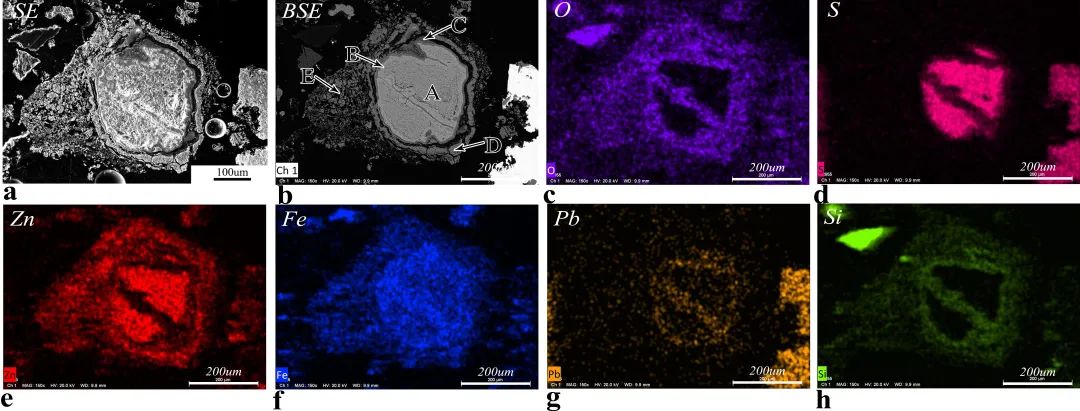

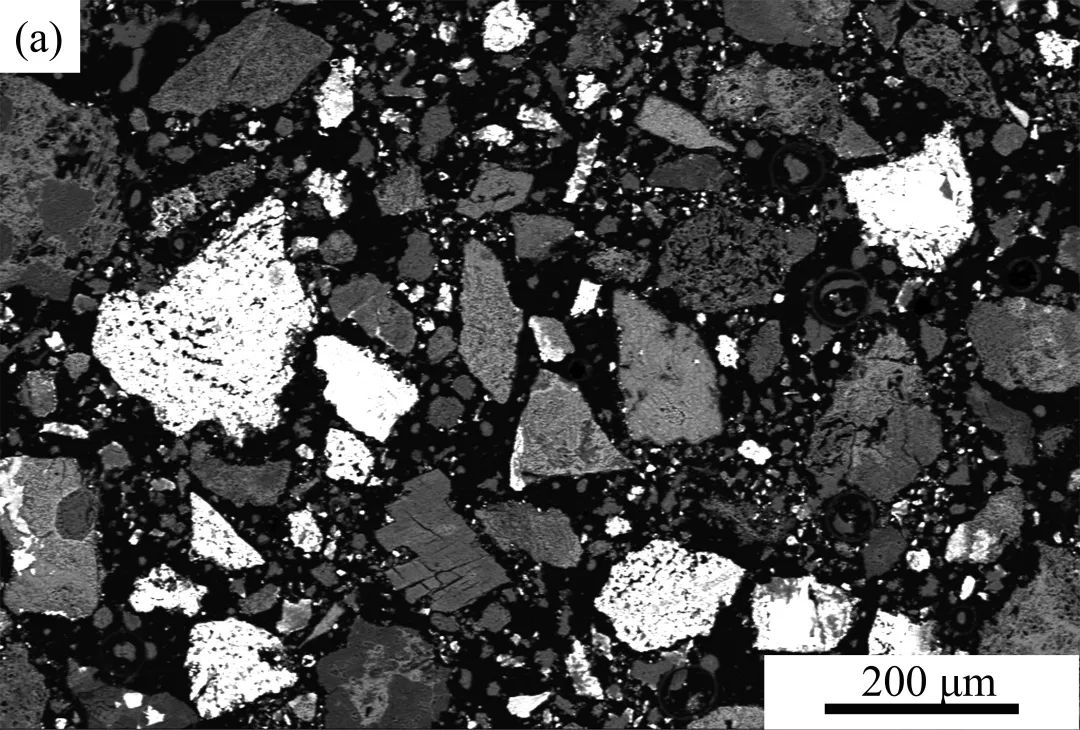

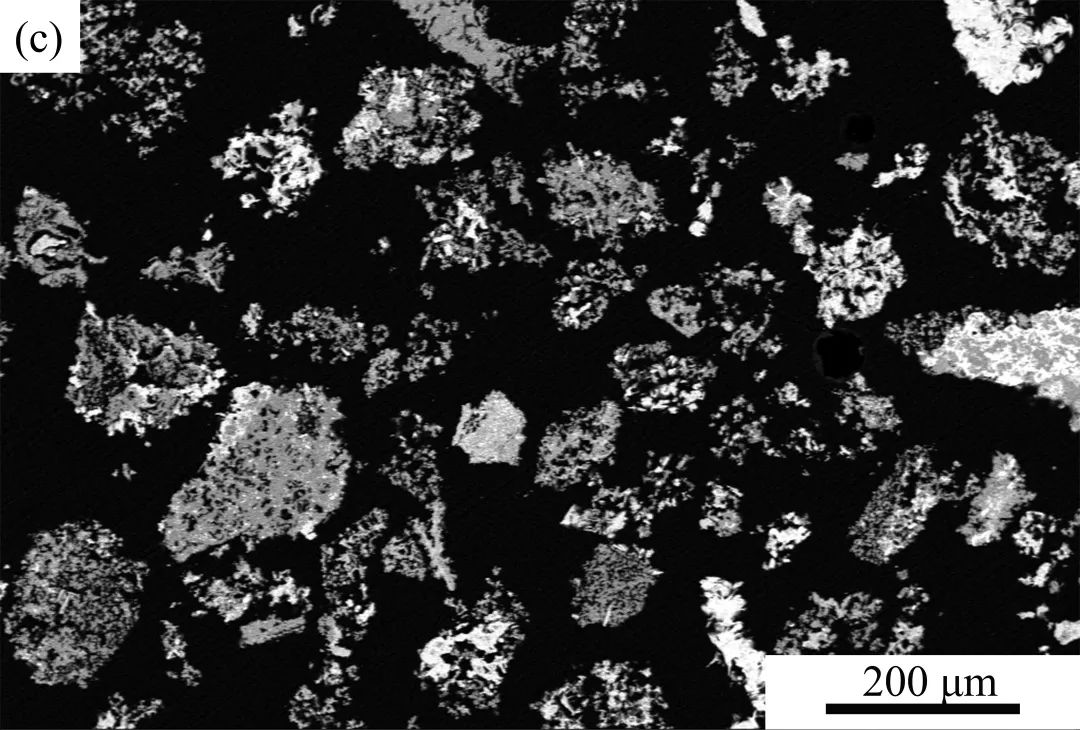

其次,采用XRD粉末晶体衍射法测试锌焙砂中包含的主要物相,扫描电镜-能谱(SEM-EDS)仪分析锌焙砂的微观形貌(图四)和各物相的分布情况。通过出土锌焙砂的物相和微观形貌分析结果,一方面可以了解出土锌焙砂的焙烧过程及冶金反应原理,另一方面可以为模拟焙烧实验建立对比对象。

图四 部分反应的闪锌矿颗粒二次电子(SE)图像、背散射(BSE)图像,以及O, S, Zn, Fe, Pb, Si元素面分布图

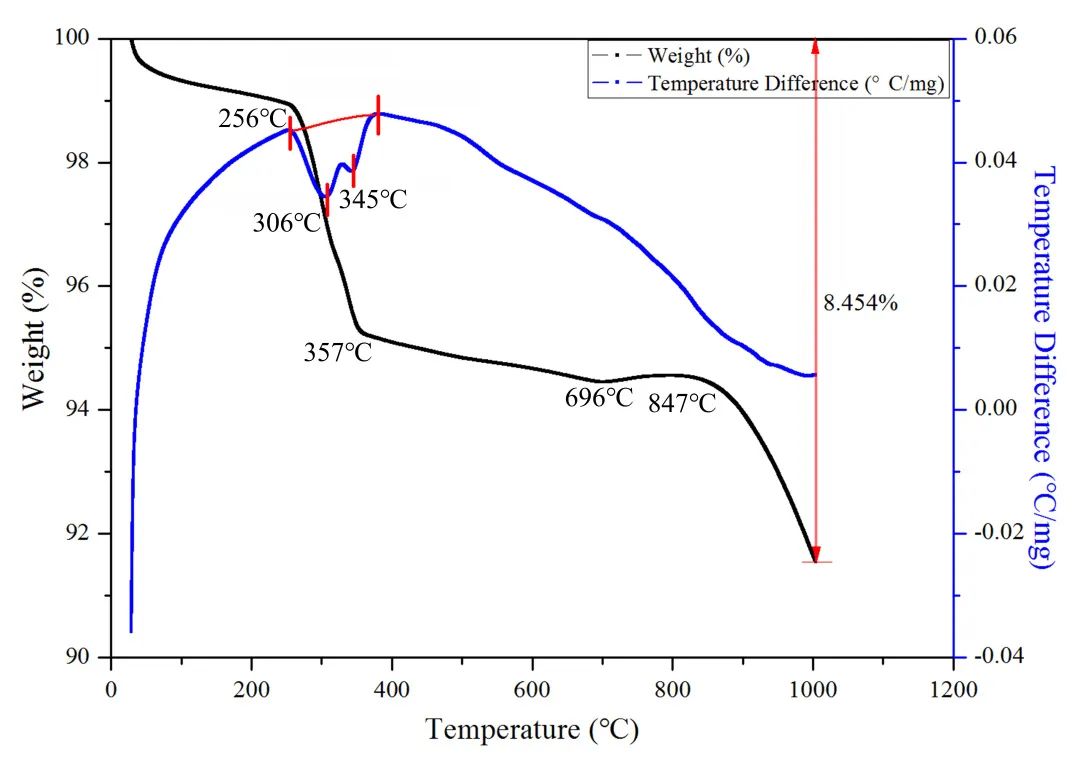

然后,结合出土锌焙砂的热重-差热分析(TG-DTA)结果和重烧实验,估算出土锌焙砂的原始焙烧温度。具体估算方法为:首先,通过TG-DTA结果确定锌焙砂在加热过程中物相发生变化的温度点(图五);在此基础上,将锌焙砂样品置于马弗炉中,在不同的温度下各重烧3h;最后,结合XRD物相分析(图六)及SEM-EDS微观结构成分分析的方法,通过表征出土锌焙砂在加热过程中发生的物相变化及微观结构变化,来推断其原始焙烧温度。根据出土锌焙砂的热性能分析结果,原始焙烧温度应高于铁酸锌(Zn2Fe2O4)的形成温度约600℃,并低于TG-DTA曲线上出现的明显失重温度850℃。

图五 出土锌焙砂TG-DTA分析结果

图六 出土锌焙砂不同温度重烧后XRD分析谱图

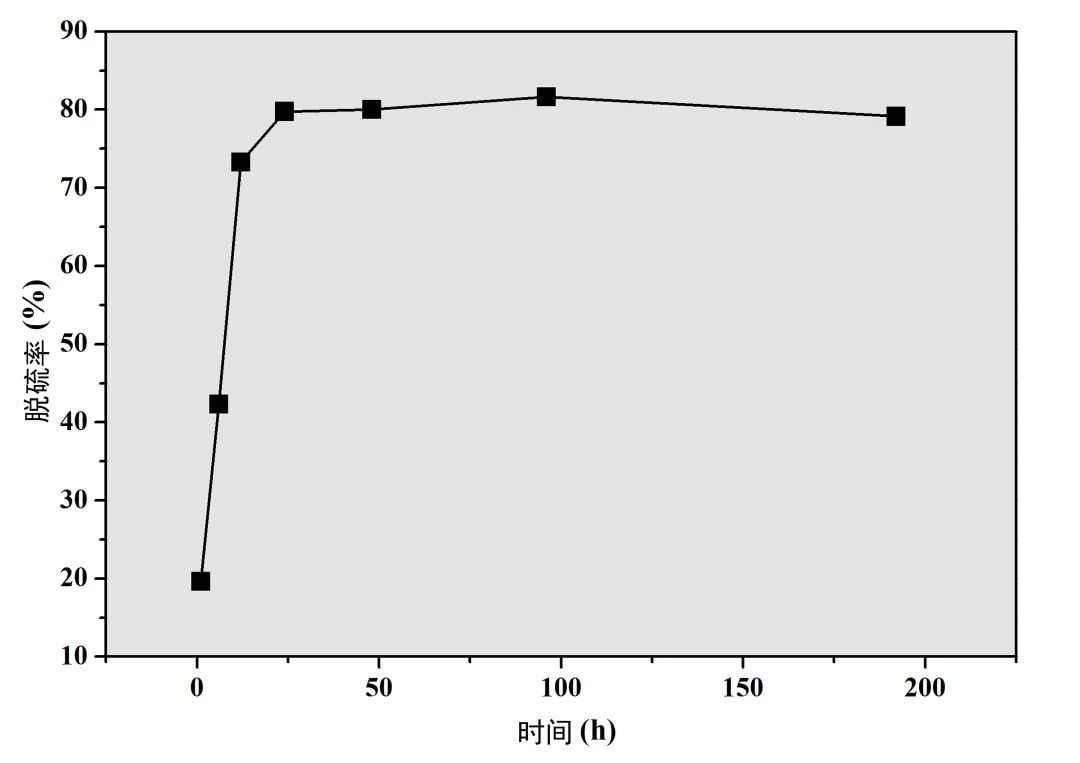

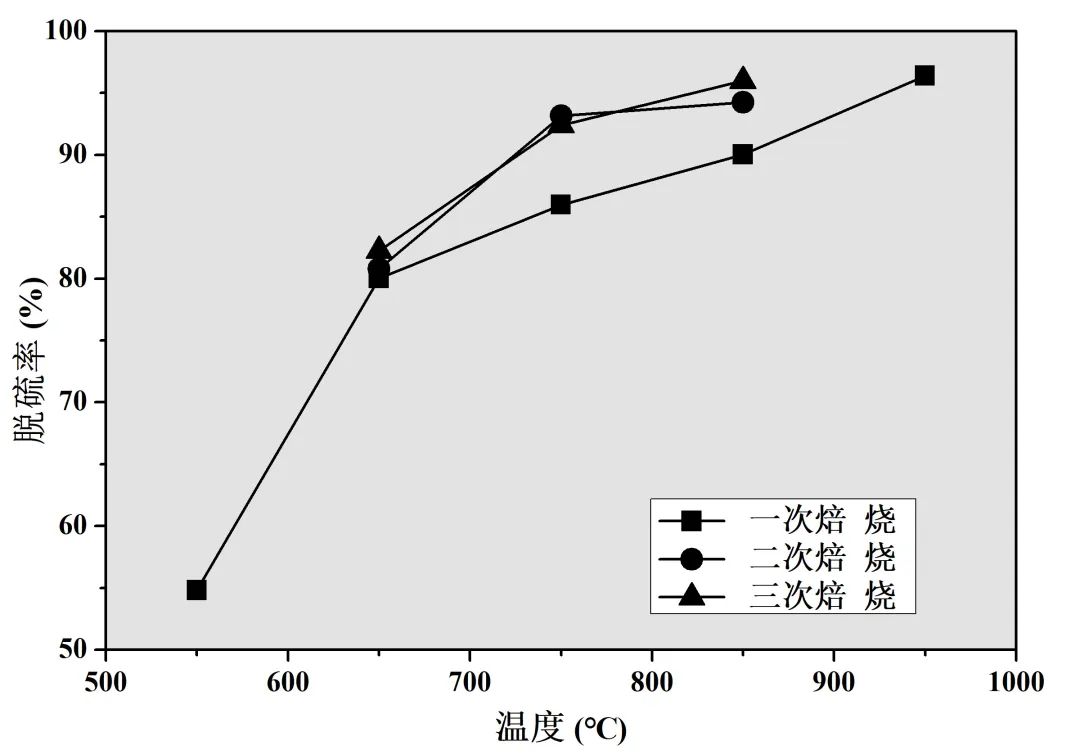

最后,根据上述估算的出土锌焙砂原始焙烧温度结果来确定模拟焙烧温度,模拟焙烧实验所用矿石根据桐木岭遗址出土矿石的分析结果和出土锌焙砂的物相分析结果,选用桂阳黄沙坪铅锌矿厂所采的高铁闪锌矿,焙烧时间则根据模拟焙烧结果来进行调整(图七)。模拟焙烧实验在马弗炉中进行,采用WDXRF、XRD和SEM-EDS对模拟焙烧产物进行综合分析。通过比较模拟焙烧所得锌焙砂和陡岭下遗址出土锌焙砂的化学组成、物相组成和微观形态(图八),进一步确定出土锌焙砂原始焙烧温度。此外,还讨论了焙烧过程中发生的主要冶金反应。应该注意的是,文献记录的整个焙烧过程需要重复破碎和焙烧三次,共需21天才能完成。为避免矿石样品中矿物含量的不均匀性影响模拟实验结果,并缩短模拟焙烧实验的时长,将矿石破碎为1cm以下的颗粒,用粒径2mm的筛子筛掉矿石粉末,并将得到的矿石颗粒充分拌匀。模拟实验的最终锌焙砂状态应与出土锌焙砂保持一致。

图七 左:650℃下,焙烧产物失硫率随焙烧时间变化曲线;

右:焙烧时间为48h时,焙烧产物失硫率随焙烧温度变化曲线

图八 不同焙烧温度所得最终模拟焙烧样品背散射图像:(a) 650℃, (b) 750℃, (c) 850℃

通过对陡岭下遗址出土锌焙砂的矿物组成和微观结构表征,以及对原始焙烧温度的分析,结合模拟焙烧实验,我们对古代硫化锌矿的焙烧技术有了更深入的了解。陡岭下遗址出土锌焙砂的原始焙烧温度应该在650~850℃之间,750℃左右最为可能。只要焙烧时间足够长,保持温度在650℃以上,就能将闪锌矿氧化进行得较为彻底。最终得到的焙烧产物主要为铁酸锌,以及少量的硅酸锌和氧化锌。通过焙烧最后得到的产物主要为细小的多孔颗粒,有利于后期的进一步蒸馏还原。整个焙烧过程虽然耗时很长,效率较低,但是却十分有效。焙烧方法很可能借鉴了石灰、矾石等其它矿石的烧炼方法。