浅析破碎残缺青铜器的支撑、展陈与保存系统 ——以合浦文昌塔出土青铜提梁壶为例

广西合浦文昌塔汉墓群出土提梁壶破碎残缺且保存状态差,为便于其保存与展陈,对其进行保护处理,并使用3D扫描、逆向工程与3D打印配合手工,制成内部支撑与外部支撑,将文物造型复原完整。所有支撑部件与文物碎片之间不使用粘接、焊接,仅通过机械连接,便于反复拆解和组装,最小限度干预文物本体,便于后续的器物研究和未来的再次保护处理。为确保器物安全,为其设计了特定结构的包装,便于日常存放和运输。文物底部碎片支撑模块上预留有多用途接口,既可用于连接包装模块,又可连接展陈支架,便于后续的保管与展陈工作的开展。

土壤附着,器盖与口沿粘连,盖有破损,金属基体丧失,仅剩酥粉的腐蚀产物(图1)。2016年,广西文物保护与考古研究所委托作者所在单位对其进行修复保护。因质地糟朽,器物运抵北京后,进一步发生轻微破损。

一、现有方法及其弊端

考古出土文物多破碎残缺,通常借助修复,使其便于展陈和保管。以青铜器修复为例,传统方法通过焊接或粘接将青铜碎片连接,然后在文物本体翻制模具,用以制作补全件,再将其焊接或粘接于器物主体。近年来新兴的3D扫描与打印技术被应用于诸多领域,在文物修复中,通常是借助3D扫描获得文物三维数据,使用软件虚拟复原残缺部位,再3D打印出残缺部位的补全件,最终将补全件粘接于文物本体。

使用粘接、焊接方法连接文物碎片及补全件,不便拆解。以本案例所述器物为例,碎片粘接并补全后,器物成为封闭结构,不便观察其内壁,闭合空间内一旦有潮湿空气及冷凝水难以排出便会加速器物劣化,且难以对其内壁再次加固处理。若不对碎片进行连接,任由其以破碎状态进行保存,不但不利于后续的保管与展陈,也易使碎片发生进一步的破损,不利于文物保护。因此,既要复原器物造型的完整性,利于展陈与保存;又要使复原后的器物便于拆解,可恢复到破碎状态,不妨碍对器物观察研究和进一步的保护处理,成为亟待解决的技术问题。

文物展陈支架的设计制作,通常不属于文物保护与修复人员的工作范畴,而是在展览前由展陈部门请相关展陈公司设计制作。因其不便长时间、近距离接触文物,展陈支架与文物通常不够匹配。展陈公司支架设计制作人员往往不熟悉文物的保存状态,支架材料、结构、工艺是否符合文物保护的要求也易被忽视。文物保护与修复人员,长期近距离接触文物且熟悉其保存状态,应该参与到相关工作中,以最大限度地保证文物安全。文物包装的设计制作也有类似问题。

为解决上述问题,本案例提供了一种系统化的解决方案。为破碎文物提供一种便于反复拆解和组装的支撑系统,便于破碎文物的展陈与保存。支撑系统上还预留多用途接口,既可连接文物包装的底板模块,又可以连接展陈支架,所有部件都可收纳于文物包装中,便于保管运输。展示时,相关部件可根据需要搭配使用,提高布展效率的同时最大限度确保文物安全。

二、使用新技术制作器物支撑与保存系统

因器物保存状态差,为确保其在扫描过程中不被进一步损坏,需对其进行前期保护处理。使用热风枪逐块软化早先用于加固器物的蜡壳,同时用精密镊子将软化的蜡壳逐块清除,使用2%浓度的B-72丙酮溶液对清除过蜡壳的器物本体进行逐块加固。依照上法将整个器物处理完毕,提升器物强度。清理器物内壁的疏松土壤附着物,以降低器物保存过程中本体的劣化速度。而且,如果器物内壁疏松土壤未清理,也会因其强烈的吸光效应影响3D扫描的精度。

(一)3D扫描与打印

传统方法使用石膏、硅橡胶翻模,取得器物造型,当代也常使用齿科蜡片、油泥片等材料翻制造型。然而这件器物保存状态差,使用上述任何一种接触式的翻模方法都无法保证器物安全,难以避免接触式翻模造成器物进一步损坏。当前新兴的3D扫描技术,为获得文物造型信息提供了新途径。使用3D扫描仪对器物造型扫描并得到点云文件后,可用其进行多用途的处理。

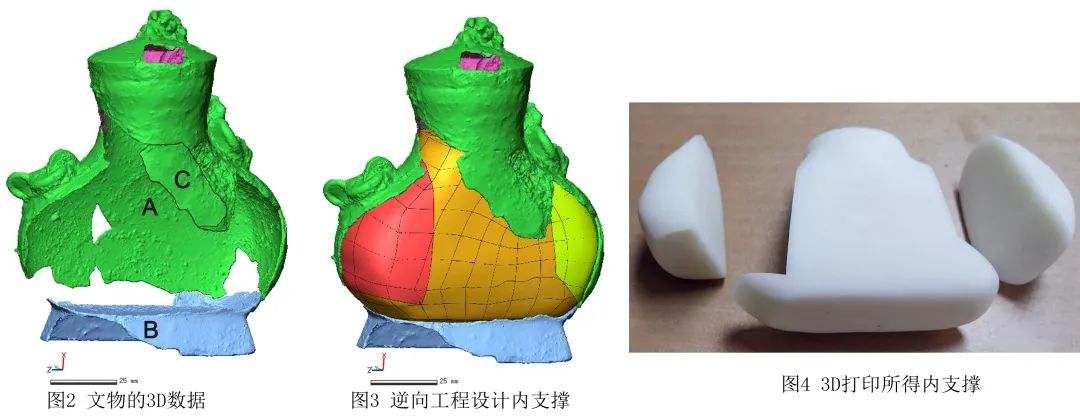

首先,使用Artec 3D扫描仪采集破碎青铜器的造型数据,配合Artec Studio 11 Professional 3D数据采集和后处理软件,得到点云数据。还可使用CAD软件将点云数据处理为图2所示的STL文件,其中A、B、C分别为残存的三块文物碎片。

然后,使用逆向工程常用的Geomagic数据处理软件,对三维扫描所得数据进行处理,实现逆向建模。在工业领域,逆向工程即通过产品反推其生产过程,进而进行再设计。笔者曾尝试使用该方法设计制作甲骨的展陈托架,获得了良好的效果,该经验也适用于这件破碎文物的支撑。借助逆向工程,可反推青铜器铸造所用内芯的造型,可用此造型作为文物碎片的内支撑。为便于内支撑模块从文物内脱模,内支撑设计为图3所示三个模块,能够依次地放入到破碎文物内并能依次从破碎文物内取出。

先将逆向工程所得3D CAD模型数据转换为STL文件,然后使用3D打印机配合光敏树脂叠层成型,可得到如图4所示三个内支撑模块。

(二)手工制作内支撑模块

1. 内支撑模块的连接结构

3D打印所得内支撑模块,没有连接结构,需通过手工,将其互相连接并便于拆解。如图5,将a、b、c三个模块拼合并用胶带捆绑牢固,在主体模块b和分模块a、c上钻孔后拆除胶带,将螺丝i穿过主体模块b底面的穿孔后装配螺母m,将分模块a、c分型面上的孔眼m’扩大到能够容纳螺母m,再将安特固环氧树脂灌注于孔眼m’内。速将a、b、c三个模块的分型面喷涂脱模剂,将三者重新拼合并用胶带捆牢直至环氧树脂固化,拆除胶带并旋出螺丝即可拆解三个模块,完成分模块a、c上螺母的精确植入。相比于单纯使用螺丝连接三个模块,分模块上预埋螺母后,螺丝与螺母装配能够保证连接结构的耐久性和稳定性,三个模块经长期、反复地拆解、组装,也不易发生螺纹损坏。

2. 最低限度的修复处理

如前文所言,若将残缺部位完全补全,器物成为封闭结构,不便观察、维护和再次处理内壁;若不对碎片做出任何处理,不规则且脆弱的断面易于发生进一步损坏。因此,只对断面周围进行局部补全,留下检修口,用于装配和拆解内支撑模块以及后续的观察和维护器物。因器物通体矿化,保存状态极差,不能用器物本体翻制模具,可如图6所示,使用3D打印所得内支撑翻制齿科蜡片造型。蜡片脱模后,衬托于待补全部位(图7),使用环氧树脂对图2所示的器物碎片A断面周围进行局部补全。器盖、器壁上的小缺口亦进行补全。

3. 内支撑模块表面的贴皮处理

将器物碎片A断面周围进行局部补全并留出检修口后,将内支撑装配入碎片A并用螺丝连接紧固,将检修口周围用无酸胶带遮盖(图8)。然后使用文物修复常用的补全材料,美国普施公司的PSI速成铜胶棒,制成薄片贴附于检修口内的内支撑模块b表面,待其硬化定型。在内支撑模块b背面贴附的PSI贴皮b’铣出文物碎片C的嵌槽,碎片C下部用L型黄铜卡扣固定,上部用螺丝、螺母固定的活动卡扣抓牢。需拆解碎片时,旋松螺丝旋转上部卡扣即可(图9)。

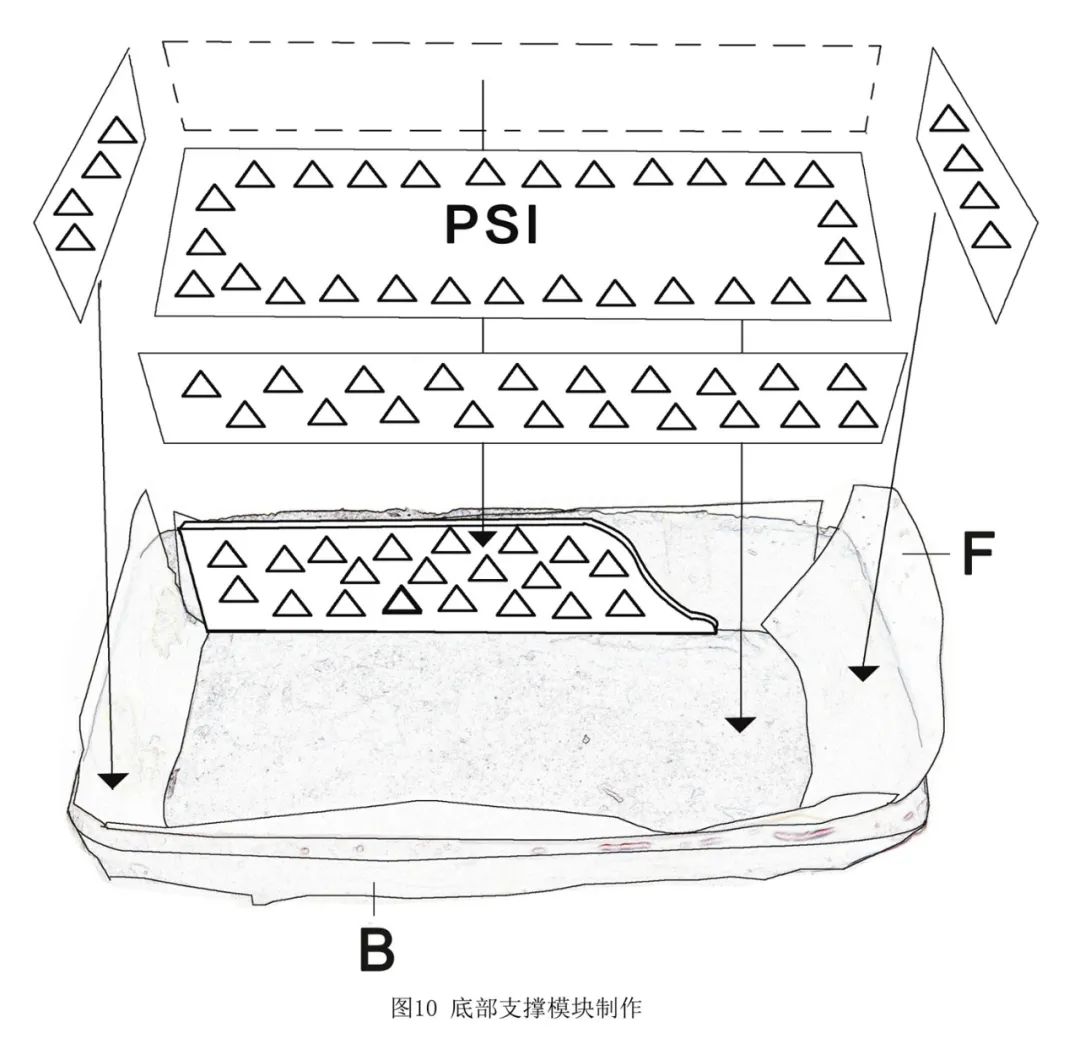

4. 底部残片及其支撑模块

文物底部残片B,采用前文类似技术,用蜡片取形衬托后进行残缺圈足的补全。使用聚四氟乙烯防粘薄膜F覆盖于底部残片B的圈足内壁及底面,将PSI胶片轻压贴附于圈足内壁及底面,待其硬化定型后,向中空部分灌注环氧树脂,再次定型后从残片B上脱模并除去防粘薄膜,制得文物底部支撑模块(图10)。为降低补全部位和PSI贴皮部位对文物视觉效果的干扰,采用丙烯颜料做旧处理,使其颜色质感接近文物本体,而在文物内壁则保留修复材料的原始颜色以便识别。

依照上述技术,制成内支撑底部垫片,植入支撑模块上的螺母,在此不再赘述。文物外支撑黄铜卡扣的制作方法已有专文详述,亦不赘言。

(三)装配与拆解

如图11为文物碎片A、B、C,内支撑模块a、b、c,螺丝i,内支撑底部垫片d,文物底部支撑模块e,黄铜外支撑卡扣f及其安装螺丝g。首先将碎片C嵌入b’并旋紧螺丝固定卡扣(图12),再将内支撑模块a、c置入文物碎片A。将内支撑模块b插入碎片A检修口并将螺丝旋入任意两个螺丝孔即可确保内支撑模块的稳定连接,如图13。将底部垫片d,底部残片B、底部支撑模块e,自上而下依次装配。最后用螺丝g将外支撑卡扣f固定于内支撑模块b背面,所有文物碎片和支撑系统成为稳定的整体。

文物碎片A、C及内支撑模块的所有重量皆被外支撑卡扣传递于展台,确保文物底部碎片B不会受压损坏。通过碎片支撑系统复原造型的器物背面及正面效果如图14、15,所有支撑部件及文物碎片可再次拆解为图11所示状态,便于后续观察研究碎片,便于对破碎文物进行日常维护和进一步的保护处理。

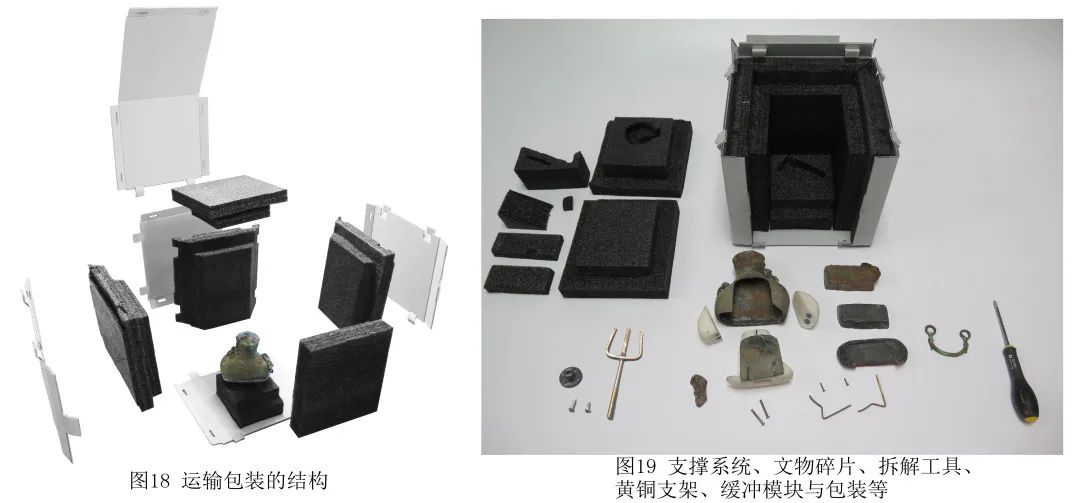

(四)器物展陈、保管与运输过程中的保护

文物底部支撑模块内植入螺母,模块底面预留多用途接口。在需要文物密集陈列并将其固定于展柜背板时,可用螺丝将黄铜支架模块和黄铜外支撑卡扣共同连接于文物底部支撑模块底面的多用途接口,再使用螺丝法兰盘将黄铜支架固定于展柜背板,如图16。需要平置摆放时,将螺丝及黄铜支架拆解即可。多用途接口还可连接包装底板,使文物与底板保持相对位置的固定,再将底板嵌入可完全展开的、特定结构的包装内,便于文物的日常存放和提取(图17)。

当文物需要外展,为确保运输过程中的安全,可在包装盒内填充无酸环保泡棉,减少文物运输中的风险,包装结构如图18,具体设计、制作方法已申请发明专利,不再赘述。图19为文物碎片及其全部支撑系统、拆解工具及起缓冲作用的无酸环保泡棉模块,文物经支撑系统的装配复原造型后,可与黄铜支架、法兰盘、拆解工具、无酸环保泡棉模块一同收纳于文物包装盒内,即可确保文物安全,又便于日常管理,方便后续的展陈、保管及运输工作的高效开展。

三、结语

和任何其他修复保护技术一样,本文所述的方法也有其适用范围。由于修复前需要通过3D扫描提取文物较大残片的内壁造型信息再借助逆向工程完成建模,如果文物破碎严重,就无法对器物造型进行准确的虚拟复原,也就无法获得与文物碎片贴合严密的内部支撑。在这种情况下,传统修复中的碎片连接方法,依然是最为有效且不可替代的。

对于破碎不严重、拼对较容易,且对修复后的拆解有需求的器物,则可尝试使用本案例所述方法。另外,一些器物复原造型后盖子无法打开或为封闭结构,为便于后续保管过程中及时了解器物内壁保存状态的变化,及时进行再处理,此案例所述方法也较为适用。

“破镜重圆”且“浑然一体”是文物修复通常追求的境界,传统修复技术无疑为我国的文物保护及展览事业做出了巨大贡献。然而,面对保存状态欠佳的器物以及器物的特殊使用和研究需求,这往往会和展陈效果的追求产生冲突。为便于保管和展陈,往往需要器物被修复完整;为达到良好的审美效果,则通常要求弱化修复痕迹;为便于研究文物本体和对修复后器物进行再次干预,则需要保持器物的破损状态。

在互相冲突的多样需求下,如何平衡展陈效果与保护研究需求、文物的艺术性与历史原真性,是修复工作者一直探索的方向。在这样的背景下,本实践案例提供了一种介于文物修复与展具制作之间的交叉技术,使用新兴的3D技术及逆向工程,配合传统的青铜器修复材料与手工工艺制成的支撑系统,既恢复破碎文物的造型完整性,又使其易拆解、可再组装。既可获得较好的展陈效果,又不妨害后续对文物观察研究,也有利于未来对器物的再次保护处理。文物碎片仅进行了最低限度的补全以期减缓断面腐蚀并防止其进一步损坏,文物碎片之间不使用焊接与粘接,而是保留接缝,仅在各支撑模块使用螺丝连接,不在文物本体进行打孔等过度干预。修复保护人员通过其对器物保存状态的深入了解,将文物的预防性保护工作延伸到展陈与包装运输过程中,使工作更为系统,最大限度地确保文物在各个工作环节的安全。

附记:本文所述“一种可拆解式文物修复方法”,已于2020年6月申请发明专利,并于2021年5月11日获得授权,专利号ZL 2020 1 0597463.6。文中所述“一种环保插接纸板包装盒”,于2020年6月申请专利,并于2021年3月16日获得授权,专利号ZL 2020 2 1232207.9。